递进式分配器是油气润滑系统的核心计量元件,其通过精密的机械设计实现润滑剂的定量分配与实时监控,确保每个润滑点获得精准的润滑剂量。本文将从工作原理、技术特性、应用领域及维护要点等方面展开介绍,揭示其在现代工业润滑中的关键作用。

一、工作原理与结构特点

1. 递进式动作机制

递进式分配器通过液压驱动活塞实现润滑剂的精准分配。其工作过程分为两个阶段:

加压阶段:系统加压时,润滑剂被储存在分配器内;

分配阶段:系统泄压时,弹簧力推动活塞将润滑剂按预设顺序分配到各润滑点。

其核心特点是柱塞副的递进式动作——前一柱塞完成动作后触发下一柱塞工作,确保每个润滑点获得等量润滑剂。若任一柱塞卡滞,整个系统将停止工作,便于快速定位故障。

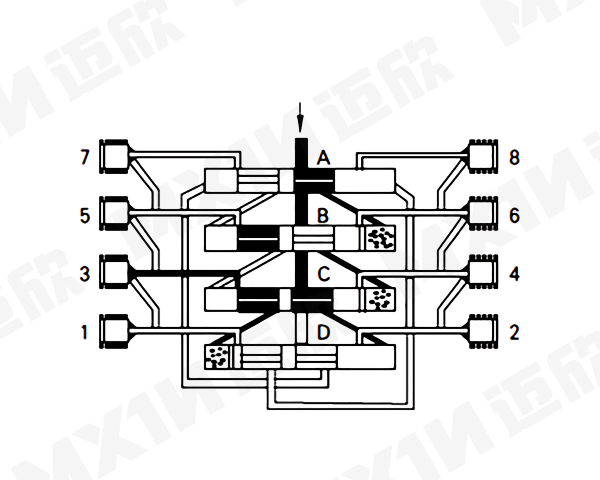

2. 模块化结构设计

分配器通常采用模块化设计,由起始片、中间片及终止片组成。中间片内置活塞,活塞大小决定单次排油量。通过增减中间片数量,可灵活调整润滑点数量(通常支持6至240个润滑点)。部分型号采用铝合金材质,兼具轻量化与防腐蚀特性,适应潮湿或高温环境。

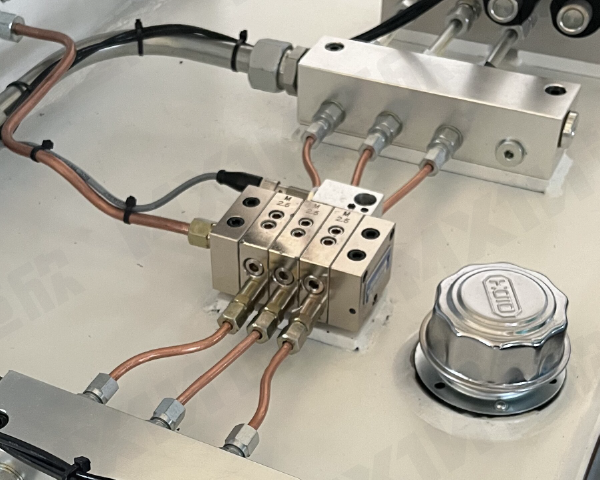

递进式分配器结构

二、技术优势与性能特点

1. 精确计量与模块化扩展

高精度分配:单次排油量误差可控制在±5%以内,满足高精度润滑需求。

灵活扩展:通过组合不同数量的中间片,适配从微型轴承到大型轧辊的多样化润滑场景。

2. 高压适应性与智能监控

耐高压设计:公称压力最高可达32MPa,适用于冶金、工程机械等重载场景。

实时监测:配备接近开关或循环指示器,实时反馈活塞动作状态。若行程数异常或活塞卡滞,系统将立即报警并停机,提升设备运行可靠性。

三、应用领域与选型建议

1. 主要应用场景

递进式分配器广泛应用于以下领域:

冶金行业:轧机轴承、连铸机等高温重载设备的润滑;

工程机械:盾构机、起重机齿轮箱的集中润滑;

精密机床:数控机床导轨、主轴的高精度润滑;

新能源装备:风电齿轮箱、轨道交通轴承的维护。

2. 选型关键因素

润滑点数量:片式结构适合多点灵活配置,块式结构适合固定出口需求;

环境条件:潮湿环境优选防腐蚀材质,低温场景需配置加热功能;

监控需求:关键设备建议选择带电子监测功能的型号,提升故障响应速度。

四、维护要点与故障处理

1. 定期维护项目

清洗与检查:每季度拆解分配器,使用超声波清洗去除油泥,检查密封圈老化情况;

压力监测:关注进出口压差,若压差异常(如>0.1MPa),需排查油路堵塞或磨损问题。

2. 常见故障与解决方法

分配器堵塞:可能由油品污染或水分导致油泥引起。解决方案包括使用高精度过滤器(如5μm级)或更换超精滤油器(β₅≥1000);

活塞卡滞:若因磨损导致,需拆解清洗活塞腔或更换活塞组件。