一、核心设备润滑需求与油品适配

1.开卷/卷取设备

l工况特性:频繁启停、粉尘侵入风险高。

l油品要求:

粘度范围:ISO VG 220~320重负荷工业齿轮油;

性能核心:硫磷型极压添加剂(提升抗磨性)、抗乳化剂(防止水分导致润滑失效)。

l典型应用:开卷机齿轮箱选用N 320硫磷齿轮油,卷取机减速机采用半合成抗乳化油。

2.轧机主传动系统

l高速轧机轴承(线速度>5m/s):

推荐油品:低粘度合成油(如ISO VG 100)或油气润滑专用油,兼顾冷却与减摩需求。

l低速重载齿轮座(如350轧机):

油品类型:ISO VG 320~460高粘度极压齿轮油,需添加二烷基二硫代磷酸锌类抗磨剂。

l特殊场景:热轧炉区设备(温度>120℃)需选用复合锂基润滑脂或聚脲基高温合成脂。

3.剪切与精整设备

l圆盘剪/切边剪:

油品特性:高过滤精度(≤0.08mm)、强抗氧化性(防止油泥堵塞刀具)。

粘度选择:ISO VG 46~68抗磨液压油。

l光整机组:需低泡沫特性油品,避免板带表面产生油斑。

二、工况环境适配策略

1.温度适应性

l低温环境(<5℃):选用倾点≤-20℃的多级油(如15W-40),避免启动困难。

l高温区域(如退火炉旁):采用耐热型合成脂(聚脲基或复合磺酸钙基),滴点>250℃。

2.污染控制要求

l粉尘高工况(如粗轧区):加强过滤(双筒网式+磁性过滤器),油品清洁度需达NAS 9级以内。

l水汽环境(如冷轧线):优选抗乳化指数>80%的油品(如分水性能优异的汽轮机油),并配备真空脱水装置。

3.负荷与速度匹配

l高速轻载设备(如精轧机组):推荐ISO VG 68~100低粘度油品,添加抗泡剂。

l低速重载设备(如主减速机):需ISO VG 320~460高粘度极压油,强化极压剂(硫-磷复合物)配比。

三、油品性能关键指标

1.基础油与添加剂矿物油基:

l经济型选择,适用于中低温工况(如N 320齿轮油)。

l合成油基(PAO/酯类):高温稳定性优异,寿命延长50%(如高速轧机轴承油)。

l必要添加剂:极压剂(防齿面点蚀)、粘度指数改进剂(宽温域适用)、抗乳化剂(防水混入)。

2.污染耐受性设计

l铁粉容忍度:集中供脂系统需选用锥入度265~295的润滑脂,确保可泵送性。

l水分控制:油品含水量需≤0.05%,超标时启用真空脱水装置。

四、维护与监测建议

1.油品寿命管理

l换油标准:粘度变化±15%、酸值>2 mgKOH/g或污染度超NAS 10级。

l在线监测:安装颗粒计数器+水分传感器,实时预警油品劣化。

2.系统优化措施

l油箱设计:容积≥泵流量40倍,设隔板分区沉淀杂质。

l冷却强化:高温线(如连铸机)配板式冷却器,温降≥8℃。

五:选型决策建议

l操作口诀:高温选合成,重载看粘度;粉尘勤过滤,水分严监控。

l提示:具体油品参数需结合设备OEM手册,并定期油液检测以动态调整配方。通过精准选型与维护,可显著降低设备故障率,延长油品使用寿命,保障轧钢生产线高效稳定运行。

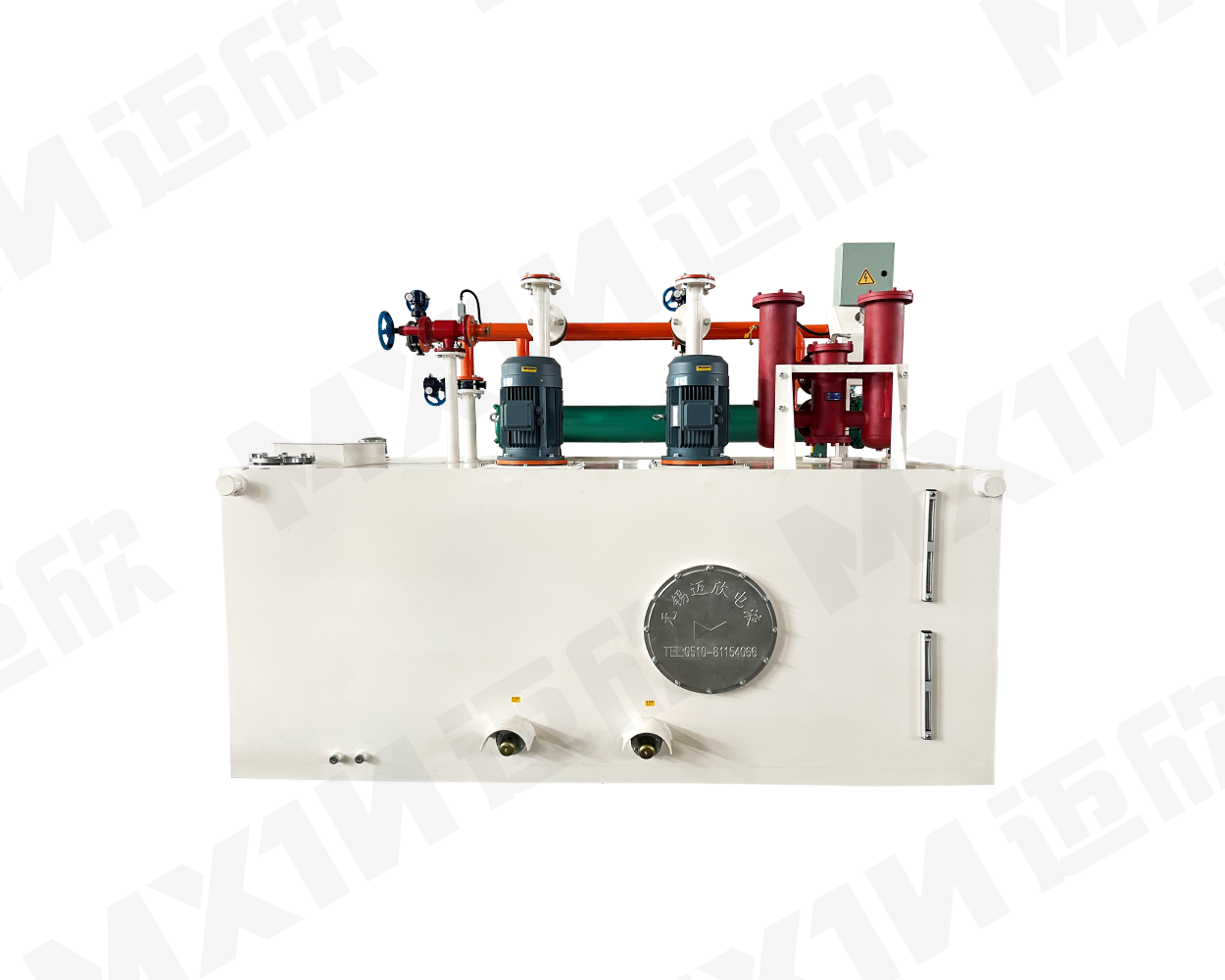

【稀油润滑系统】